Перед пуском котлоагрегата после продолжительного останова производятся его проверка и осмотр. Проверяются поверхности нагрева, обмуровка с лазами, взрывные и предохранительные клапаны, паровая и водяная арматура, контрольно-измерительные приборы, элементы ручного и автоматического управления, вспомогательные механизмы (дымососы, вентиляторы, мельничное оборудование). Проводится пробное включение в работу и проверяется автоблокировка дымососов и вентиляторов. Запрещается пуск котла при неисправности средств защиты.

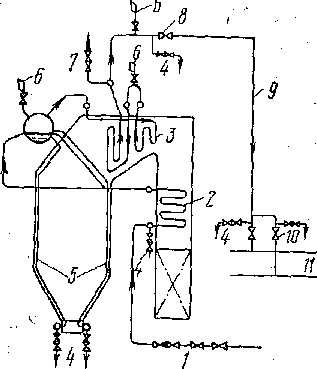

Растопочная схема барабанного котла, работающего на общую магистраль

Растопочная схема барабанного котла, работающего на общую магистраль

Для пуска производится подготовка растопочной схемы (см. рис.). Закрываются дренажи 4 и открываются воздушники 6 и вентиль па линии продувки пароперегревателя 7. Главная паровая задвижка 8 остается закрытой, а дренаж перед нею открывается, чтобы обеспечить возможность прогрева паропровода и предупредить гидравлические удары при конденсации пара, поступающего в холодный паропровод.

Во избежание интенсивной коррозии внутренних поверхностей труб заполнение котлоагрегата перед растопкой производится только деаэрированной водой. Температура воды перед барабаном не должна отличаться от температуры металла барабана более чем на 40° С. При большей разности температур заполнение котла водой запрещается из-за опасности появления чрезмерных температурных напряжений. Скорость заполнения должна быть такой, чтобы обеспечить равномерный прогрев барабана (максимальная разность температур между любыми двумя точками не должна превышать 40—50° С). При заполнении котла водой следует наблюдать за арматурой на питательной линии 1 и дренажными линиями. В случае появления течи необходимо устранить ее или прекратить питание.

Барабан заполняется до нижнего уровня, поскольку при растопке котла уровень поднимается за счет увеличения удельного объема воды и вытеснения части ее из экранных поверхностей 5 образующимся паром. После заполнения котлоагрегата водой следует убедиться, что уровень ее в барабане не снижается. В противном случае необходимо найти место утечки, устранить ее, а затем довести уровень до растопочного.

Перед растопкой и при останове котла топка и все газоходы должны вентилироваться дымососом и дутьевым вентилятором не менее 10 мин. Вентиляция производится с целью удаления из топки и газоходов взрывоопасной смеси воздуха с газами и несгоревшим топливом, которое может находиться в отложениях на поверхностях нагрева, образующихся при работе котлоагрегата по причине неудовлетворительного топочного режима, угрубленного помола топлива, плохого распыливания мазута или низкого его подогрева и т. п. Особенно тщательно должны вентилироваться котлоагрегаты, сжигающие газ.

Необходимо иметь в виду, что длительная вентиляция только что остановленного котлоагрегата может привести к резкому его расхолаживанию и к появлению опасных температурных напряжений. Поэтому барабанные котлоагрегаты на давление 98 МПа и выше не разрешается вентилировать более 15 мин.

Для обеспечения равномерного прогрева топки и других поверхностей растопка котла должна производиться на возможно большем числе горелок при обеспечении достаточной подачи воздуха к каждой, из них. Растопка пылеугольных котлоагрегатов осуществляется на специальных растопочных мазутных форсунках. Переход на сжигание угольной пыли производится только после прогрева топки до уровня, обеспечивающего устойчивое сжигание пыли и определяемого маркой топлива и местной инструкцией. Подача пыли в непрогретую топку может привести не только к ее потере, но и загоранию несгоревшего топлива в конвективных газоходах и как следствие к повреждению котлоагрегата.

Наибольший прогрев топки требуется перед подачей в нее слабореакционных топлив. Поэтому переход на сжигание твердого топлива с выходом летучих менее 15% допускается при тепловых нагрузках топки не менее 30% номинальной.

Скорость растопки (повышения давления) регулируется путем изменения величины тепловыделения в топке и сопротивления растопочной линии 7. Скорость роста давления определяется интенсивностью парообразования и коэффициентом сопротивления растопочной (продувочной) линии. При полном закрытии растопочной линии скорость подъема давления максимальная, так как в этом случае пар идет только на заполнение парового объема котлоагрегата.

Таким образом, скорость увеличения давления при растопке котлоагрегата регулируется за счет изменения сопротивления растопочной линии и величины тепловыделения в топке.

Температурный режим испарительных поверхностей при растопке котла зависит от интенсивности естественной циркуляции. При слабом обогреве экранных поверхностей 5 (при малом расходе пара) на циркуляцию в отдельных трубах сильное влияние оказывает различие в их гидравлических характеристиках. Кроме того, условие циркуляции при этом ухудшается из-за растущей неравномерности обогрева отдельных труб. Поэтому при малом тепловыделении в топке возможно возникновение ненадежных режимов циркуляции, и скорость циркуляции в отдельных трубах может снижаться до нулевых и отрицательных значений. Необходимо также иметь в виду, что при слабой циркуляции ухудшается перемешивание воды в барабане, и температура стенки торцевой части барабана может существенно отставать от температуры стенки средней части. Улучшение циркуляции обеспечивается увеличением расхода пара, что при постоянной заданной скорости подъема давления достигается уменьшением сопротивления растопочной линии.

При пусках котлов необходимо предусматривать охлаждение некоторых поверхностей нагрева для предупреждения перегрева их стенок. К таким поверхностям относятся пароперегреватель 3 и водяной экономайзер 2 для барабанных котлоагрегатов.

Пароперегреватель обычно охлаждается собственным паром, для чего создается проток пара, называемый продувкой.

Величина продувки пара через пароперегреватель в период растопки составляет 10—15% номинальной паропроизводительности котлоагрегата, а скорость пара равна 2—3 м/с, что обусловливает неравномерное распределение пара между трубками. В сочетании с возможной температурной неравномерностью газового потока это может явиться причиной значительной разности температур стенок отдельных трубок. Поэтому при растопке котлоагрегата необходимо осуществлять контроль температурного режима труб пароперегревателя, в том числе и по его ширине.

При пуске барабанных котлоагрегатов, если отсутствует надежное охлаждение водяного экономайзера, в выходных участках его может образоваться перегретый пар, что при некоторых условиях явится причиной чрезмерного перегрева труб. В период растопки питание барабанного котлоагрегата обычно производится периодически, а расход питательной воды определяется величиной продувки пароперегревателя и дренажа нижних точек. При этом возникает пульсация температур воды в экономайзере, что вызывает переменные напряжения в стенках и может привести к повреждению сварных соединений экономайзерных труб.

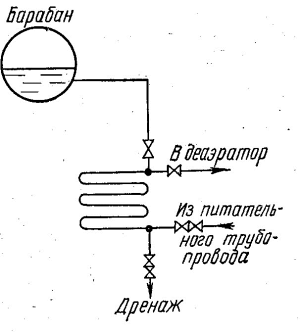

Схема непрерывной прокачки воды через водяной экономайзер при растопке барабанного котлоагрегата

Схема непрерывной прокачки воды через водяной экономайзер при растопке барабанного котлоагрегата

Для защиты труб водяного экономайзера в период растопки от перегрева применяется циркуляция воды из барабана в экономайзер или непрерывная прокачка воды через экономайзер (см. рис.). В этом случае вода после экономайзера возвращается в деаэратор или питательный бак ТЭС.

Скорость растопки котлов с естественной циркуляцией лимитируется условиями равномерного прогрева барабана и предельной разностью температур между верхом и низом его, а также по толщине стенки. Скорость прогрева стенок барабана не должна превышать 1,5°С/мин до температуры стенки 200°С и 3°С/мин при дальнейшей растопке.

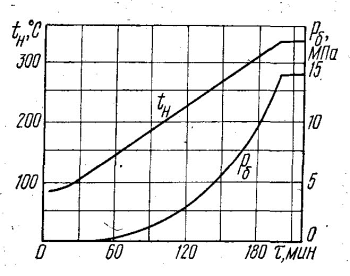

График пуска котлоагрегата ТГМ-84

График пуска котлоагрегата ТГМ-84

pб — давление в барабане в процессе растопки; tн — температура насыщения пара.

Растопка котлов из различного теплового состояния должна производиться в соответствии с графиком пуска (рис.), составленным на основе испытаний с учетом конструктивных особенностей данного котлоагрегата. Продолжительность растопки зависит от начальных параметров, способов охлаждения пароперегревателя, конструктивных особенностей и начального теплового состояния котлоагрегата. Продолжительность растопки для котлоагрегатов среднего давления составляет 3—4 ч, а для котлоагрегатов высокого давления 4—5 ч.

Одновременно с растопкой котла при достижении давления в нем около 0,5 МПа прогревается паропровод 9 от главной паровой задвижки 8 до работающей магистрали 11. Дренирование прогреваемого участка паропровода производится через дренажи 4, установленные перед магистральной задвижкой 10 (см. рис.).

Для предупреждения чрезмерных термических напряжений прогрев трубопровода должен осуществляться с определенными допустимыми скоростями, равными 2—4 С/мин.

Продольные деформации паропроводов при их прогреве воспринимаются компенсаторами, возникающие при этом усилия передаются на опоры и подвески. При прогреве контролируют величину удлинений паропроводов по специальным указателям (реперам) и наблюдают за работой подвесок и опор.

При выходе деформаций за установленные пределы, появлении вибрации паропроводов или повреждении подвесок необходимо прекратить прогрев и принять меры по устранению выявленных нарушений в нормальной работе паропроводов.

Котлоагрегат подключается к паровой магистрали при давлении в барабане на 0,1—0,2 МПа ниже, чем в магистрали. Такое давление поддерживается с целью предотвращения вскипания воды, что имело бы место при давлении в барабане более высоком, чем в паровой магистрали. Включение котлоагрегата с давлением, значительно меньшим, чем в магистрали, приводит к уменьшению или даже прекращению продувки пароперегревателя и недопустимо из-за опасности перегрева змеевиков пароперегревателя.

После подключения котлоагрегата к магистрали закрывают арматуру на линиях продувки и поднимают его нагрузку до необходимой по условиям работы ТЭС.

+7 (846) 243-23-70

+7 (846) 243-23-70

+7 (846) 243-23-70

+7 (846) 243-23-70