Упорный подшипник воспринимает осевое усилие, испытываемое ротором во время работы турбины, а также фиксирует осевое положение вращающегося ротора по отношению к неподвижным деталям. Положение ротора в упорном подшипнике и положение самого упорного подшипника в корпусе определяют, таким образом, величину осевых зазоров в проточной части и в уплотнениях.

Зазоры в проточной части и в уплотнениях во время работы турбины определяются, кроме того, разницей температурных удлинений цилиндра и ротора. Это обстоятельство должно учитываться при первоначальной установке упорного подшипника и при назначении и проверке осевых зазоров в турбине, особенно в тех уплотнениях, которые удалены от упорного подшипника (последние диафрагмы, заднее концевое уплотнение).

Конструктивно упорный подшипник чаще всего размещают в корпусе вместе с одним из вкладышей опорного подшипника.

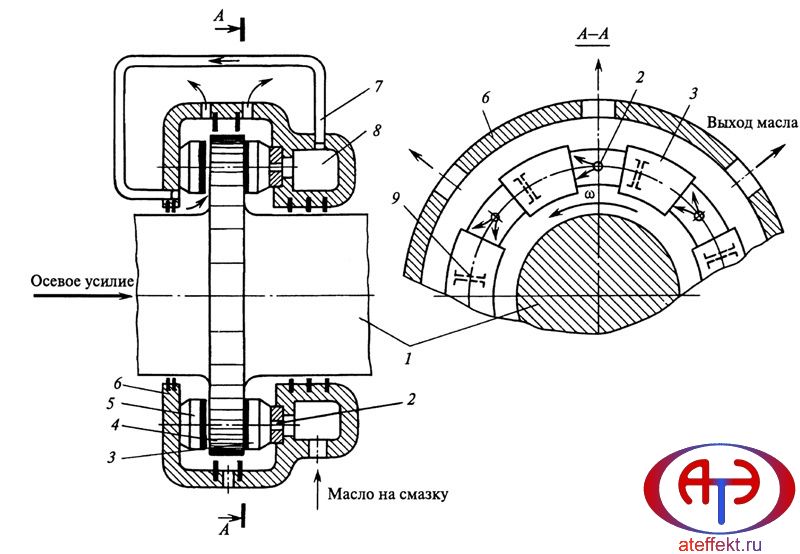

В современных паровых турбинах применяют исключительно сегментные упорные гидродинамические подшипники скольжения. Одна из возможных схем представлена на рис. 6.1.

Р и с. 6.1. Схема упорного подшипника: 1 – вал турбины; 2 – установочное кольцо с отверстием; 3, 5 – сегменты рабочие и установочные; 4 – упорный диск (гребень); 6 – вкладыш подшипника; 7 – перепускной маслопровод; 8 – коллектор подвода масла от насоса; 9 – ребро качания сегмента

На валу 1 турбины выполняют упорный диск (гребень) 4, который через масляный слой опирается в зависимости от направления осевого усилия на упорные колодки (сегменты) 3 или 5, поворачивающиеся около ребер качания 9. Масло для смазки подводится от насоса в коллектор 8, из которого по отверстиям 2 в установочном кольце подается к сегментам 3. Между упорным сегментом и гребнем образуется масляная пленка, препятствующая их контакту. Совокупность корпуса 6 и установленных в нем сегментов называют вкладышем упорного подшипника.

Маслоснабжение сегментов 5 второго ряда может осуществляться либо точно таким же образом (из другого коллектора) либо, как показано на рис.6.1, перепуском масла по маслопроводу 7 в камеру этих сегментов.

Р и с. 6.2. Комбинированный опорно-упорный подшипник турбины ЛМЗ: 1 – вкладыш подшипника; 2 – обойма; 3 – опорные подушки; 4 – упорный диск; 5 – рабочие упорные сегменты; 6 – установочные нерабочие сегменты; 7 – установочные полукольца; 5, 9 – разрезные полукольца под ра-бочие и установочные сегменты; 10 – пружинный амортизатор; 11 – цельное кольцо; 12 -– уплотняющие баббитовые пояски; 13 – стопорный палец; 14 – упорный буртик; 15 – разрезное кольцо; 16 – кольца уплотнения с радиальным зазором к упорному диску 0,7-0,8 мм; 17 – маслоотбойные кольца; 18 – маслоотбойная втулка

Вал в месте выхода из корпуса подшипника уплотняется, и подводимое к вкладышу масло заполняет внутреннюю полость вкладыша и выходит в основной корпус подшипника через отверстия в верхней половине вкладыша.

У турбины ВК-50-1 ЛМЗ осевое давление роторов передается на упорный подшипник (рис.6.2) через упорный диск 4, сидящий с натягом 0,05-0,07 мм на валу турбины. Диск имеет со стороны, обращенной к турбине, упор в виде уступа 14 вала, а с противоположной стороны перемещению диска препятствует разрезное кольцо 15, закладываемое в проточку вала. Разрезное стопорное кольцо охватывается по внешнему диаметру цельным кольцом 11, надеваемым на первое с натягом около 0,1 мм. Между торцом втулки диска и разрезным кольцом при сборке должен быть зазор порядка 0,1 мм.

Давление упорного диска воспринимается упорными колодками 5 из бронзы ОФ-10-1. Рабочая сторона колодок, обращенная к упорному диску, имеет заливку из баббита марки Б-83. Толщина заливки составляет 1,5 мм. В случае ее аварийного расплавления смещение ротора на величину, превышающую 1,5 мм, уже за счет сработки бронзы замедляется, что увеличивает возможность своевременной остановки турбины до появления задеваний в проточной части.

Поверхность колодки, противоположная баббитовой заливке, имеет уступ (рис.6.3).

а б Р и с. 6.3. Упорная колодка

Граница уступа образует ребро, вокруг которого колодка может несколько поворачиваться, в результате чего между рабочей поверхностью колодки и диском образуется клиновидный зазор.

Увлекаемое вращающимся диском масло нагнетается в клиновидный зазор, в котором давление возрастает, благодаря чему масляный слой приобретает способность выдерживать большие осевые давления ротора (рис.6.4).

Наличие масляного клина в каждом сегменте упорного подшипника обеспечивает надежную работу при удельном давлении до 30 кГ/см2 упорной площади.

Упорный подшипник работает надежно только в том случае, когда толщина масляной пленки в самой узкой части клиновидного зазора больше суммы неровностей диска и рабочей поверхности колодки, поэтому важно, чтобы поверхность диска была хорошо отполирована, а поверхность колодок пришабрена и притерта по плите.

Ребро, вокруг которого колодка поворачивается при работе, расположено параллельно выходной кромке рабочей поверхности колодки и делит рабочую часть колодки (по длине дуги среднего диаметра колодок) в отношении 3:2, причем более длинная часть располагается со стороны входа масла под колодку.

Р и с. 6.4. Схема работы сегментного упорного подшипника: 1. 5 – неподвижные опоры (обойма); 2 – рабочая колодка; 3 – упорный гребень; 4 – установочная колодка; 6 – подвод масла; 7 – слив масла

Конструкция упорных сегментов

Упорные сегменты являются основными деталями упорного подшипника, определяющими качество его работы. Размеры упорных сегментов определяются тем средним давлением, которое допустимо. При обычном изготовлении допустимая нагрузка на сегмент составляет 1,5-2 МПа. При тщательном изготовлении сегментов и их сборке можно допустить 3,5-4 МПа.

Несущая способность упорного подшипника зависит не только от удельного давления, но и от формы сегментов, способа их опирания, их общего числа и других факторов. Она обеспечивается при вполне определенном соотношении размеров сегмента (см. рис. 6.3): В /L = 1; h/B = 0,5. Радиальное ребро, к которому подводится свежее масло, называется входным, а противоположное – выходным. Центральный угол, образованный входным и выходным ребрами, составляет 28-35°.

Поверхность сегмента, обращенная к упорному гребню, заливается слоем баббита толщиной примерно 1,5 мм. Для лучшего прилегания баббитовой заливки в сегменте выполняются пазы типа «ласточкин хвост». Для равномерного прилегания сегментов к гребню их периодически подшабривают, и поэтому толщина баббитовой заливки постепенно уменьшается. При ее уменьшении до 0,8-0,9 мм сегменты перезаливают новым слоем баббита.

Роль баббитовой заливки в упорных и опорных подшипниках различна. В опорных вкладышах баббит имеет роль антифрикционного материала, необходимого при работе в режиме полусухого трения. В большинстве упорных подшипников сегменты расположены в масляной ванне, и режим полусухого трения практически не возникает. Поэтому некоторые турбинные заводы изготовляют сегменты вообще без баббитовой заливки. В большинстве случаев сегменты выполняют с баббитовой заливкой.

При внезапном увеличении осевого усилия до недопустимого значения, когда гребень входит в контакт с поверхностью сегмента, происходит почти мгновенное выплавление баббита, и валопровод резко перемещается на 1-1,5 мм. Этот осевой сдвиг валопровода используется в качестве сигнала для защиты турбины от дальнейшего осевого смещения валопровода в ней, когда в контакт уже могут войти вращающиеся и неподвижные элементы проточной части или уплотений.

Каждый упорный сегмент подвешивается на двух штифтах и контактирует с подкладным кольцом только по ребру качания (см. рис. 6.3), вокруг которого он свободно поворачивается при изменении осевого усилия. Ребро качания выполняют параллельно выходному ребру упорного сегмента, что обеспечивает одинаковость зазора по выходному ребру при повороте сегмента, более равномерное распределение давления по его поверхности и его меньший износ. Ребро качания располагают не на середине сегмента, а ближе к выходному ребру (примерно на расстоянии 0,6В). Это, с одной стороны, исключает возможность опрокидывания сегмента с закрытием масляного клина, а с другой – при повороте сегмента не уменьшает зазор на выходе столь сильно, чтобы происходил износ выходной части сегмента.

При нормальной работе упорного подшипника основное выделение тепла происходит в масляном слое. Часть этого тепла уносится потоком масла, а часть передается сегменту. Слои сегмента, прилегающие к баббитовой заливке, нагреваются и расширяются сильнее, чем слои у ребра качания. В результате первоначально плоская рабочая поверхность сегмента приобретает цилиндрическую форму с образующими, параллельными ребру качания. Чем больше неравномерность температур по толщине сегмента, тем сильнее он деформируется и тем меньше его несущая способность. Для уменьшения неравномерности температур сегменты выполняют из материалов, обладающих высокой теплопроводностью и малым коэффициентом линейного расширения. В качестве таких материалов используют сплавы на основе меди – бронзу и латунь. Иногда для сегментов используют даже чистую медь.

При одной и той же суммарной поверхности сегментов, обеспечивающих некоторое среднее удельное давление, можно выполнить либо большое число мелких сегментов, либо малое число больших. При малом их числе увеличиваются размеры подшипника, а при большом – затрудняется охлаждение: при плотном расположении сегментов горячее масло из-под сегмента не успевает перетечь в корпус и подмешивается к холодному маслу, подаваемому под следующий сегмент. Расчеты и опыт эксплуатации показали, что оптимальное число упорных сегментов в подшипнике составляет от шести до восьми.

При сборке упорного подшипника с особой тщательностью следует обеспечивать равномерную нагрузку колодок путем пригонки их толщины на плите по индикатору. Разница отдельных колодок по толщине не должна превышать 0,02 мм. Следы наработки колодок после первых опробований турбины под нагрузкой должны быть одинаковыми на всех колодках, захватывая узкую полосу у выходной кромки в радиальном направлении по всей высоте колодки.

Запрещается делать колодки разной толщины для получения одинаковой наработки колодок в случае перекоса в установке вкладыша. Если же, несмотря на одинаковую толщину колодок, наблюдается различная их наработка, следует проверить правильность установки опорноупорного подшипника. В случае необходимости следует подтянуть или ослабить пружину 10 (см. рис.6.2) амортизатора, которая должна воспринимать вес консольной, упорной части вкладыша. Необходимо также проверить возможность небольшого поворота вкладыша при сборке по сферической поверхности опорной части и убедиться, что до затяжки обоймы 2 шейка вала лежит по всей длине опорной части.

Для проверки положения упорного вкладыша до его сборки, но после укладки ротора на нижнюю половину, рекомендуется положить ватерпас на шейку вала и разъем вкладыша. Показания ватерпаса в обоих положениях должны быть одинаковыми при условии, что плоскость разъема строго параллельна оси расточки баббитовой заливки и нет конусности шейки. Если это не имеет места, то для исправления положения вкладыша надо подтянуть пружину амортизатора или захватить снизу консольную часть нижней половины вкладыша и осторожно повернуть ее краном настолько, чтобы ротор лег по всей длине шейки.

Для того чтобы зафиксировать осевое положение ротора, с противоположной рабочим колодкам стороны упорного диска имеются нерабочие установочные колодки 6. Расстояние между рабочими и установочными колодками должно быть таким, чтобы между упорным диском, когда он прижат к рабочим колодкам, и установочными колодками был зазор, допускающий осевое перемещение ротора и поэтому часто именуемый «разбегом» между колодками.

Этот зазор зависит от диаметра упорного диска и скорости вращения и для упорных подшипников одноцилиндровых турбин должен составлять 0,6– 0,8 мм.

Уменьшение зазора ниже указанных величин может вызвать повышение температуры масла в подшипнике и появление наработки и даже повреждение колодок. В случае малого зазора по обе стороны диска в узких клиновидных зазорах, образуемых колодками и упорным диском, сильно возрастает давление масла, нагружающее колодки сверх величины осевого усилия ротора. С другой стороны, превышение указанных зазоров может при внезапном изменении нагрузки турбины привести к ударному нагружению колодок или задеванию вращающихся частей о неподвижные.

Точный, непосредственный замер осевого зазора в собранном упорном подшипнике затруднителен, поэтому о величине этого зазора рекомендуется судить путем обмера толщины колодок и диска и расстояния между опорными поверхностями колодок во вкладыше. Вычитанием из последнего суммарной толщины диска и колодок получают величину осевого зазора в упорном вкладыше.

Упорные колодки опираются на расположенные за ними стальные полукольца 8 и 9. При разборке вкладыша колодки снимаются вместе с полукольцами после удаления шпонок, расположенных у разъема и удерживающих полукольца от проворачивания. Между колодками предусмотрены широкие свободные промежутки для облегчения циркуляции масла во вкладыше. Колодки удерживаются на полукольцах с помощью пальцев, свободно входящих в гнезда колодок.

Для регулировки осевого зазора в подшипнике под упорные полукольца 9 установочных (нерабочих) колодок подложена сменная стальная прокладка.

Масло подается в опорно-упорные подшипники через дозирующую диафрагму, расположенную под левой установочной подушкой в нижней половине обоймы вкладыша. Затем масло попадает в кольцевой внутренний канал, выточенный в теле опорной части вкладыша, откуда часть масла у разъема поступает к опорной части вкладыша, рабочая поверхность которого выполнена так же, как в обычных опорных подшипниках. Кольцевой масляный канал соединяется наклонными сверлениями с камерой рабочих колодок, причем между каждой парой колодок имеется одно сверление, подводящее масло.

Слив масла из камер рабочих и установочных колодок упорного вкладыша сделан только в верхней части его, с тем чтобы обеспечить заполнение маслом обеих камер.

Со стороны нерабочих колодок уплотнение вкладыша 12 охватывает втулку упорного диска с зазором 0,5 мм на сторону. В этом месте вкладыш имеет баббитовую заливку.

Для уменьшения потерь трения упорного диска о масло, которые особенно интенсивны по внешней цилиндрической поверхности диска, эта поверхность отделена кольцами с латунными гребнями 16. Кольца заострены по внутреннему диаметру; зазор между ними и диском не должен превосходить 0,3-0,4 мм на сторону.

Круговая камера, образованная уплотнениями и охватывающая упорный диск по его периферии, дренируется в нижней половине вкладыша с помощью нескольких отверстий. Таким путем трение цилиндрической поверхности упорного диска о масло сводится к минимуму.

Для предотвращения большой утечки масла необходимо обращать внимание на сохранение зазора между уплотнительными гребнями и диском, не допуская его увеличения.

Р и с. 6.5. Опорно-упорный подшипник ЛМЗ: 1 – амортизатор, препятствующий повороту вкладыша в обойме при монтаже; 2, 3 – установочные кольца; 4 – камера масляная; 5 – уплотнение в виде кольцевой баббитовой заливки; 6 – стопорные шайбы; 7, 8 – сегменты рабочие и установочные; 9 – прокладка; 10 – штифты; 11 – гребешки уплотнения; 12 – кольцо разъемное; 13 – сверления наклонные; 14 – отверстия (6 шт.) слива масла в корпус подшипника; 15 – верхняя часть установочных колец; 16 – штифт стопорный; 17, 18 – верхняя и нижняя половины вкладыша, включающие опорную и упорную части; 19 – обойма; 20 – прокладки; 21 – корпус подшипника; 22, 26 – нижние части установочных колец; 27, 28 – отверстия для слива масла в нижних половинах уплотнительного кольца и корпуса вкладыша; 29 – отверстия подвода масла

Шаровая опорная поверхность вкладыша охватывается обоймой 2. Вкладыш зажимается в обойме с натягом около 0,04-0,08 мм, с тем чтобы исключить возможность осевого смещения вкладыша в шаровом гнезде. Обойма с внешней стороны имеет четыре установочных подушки, под которыми расположены стальные прокладки, позволяющие производить центровку опорно-упорного подшипника в радиальном направлении.

Указания по сборке, относящиеся к установочным подушкам опорных вкладышей, в полной мере действительны и в данном случае.

Осевое расположение вкладыша, а следовательно и всего ротора, в цилиндре турбины фиксируется при помощи установочных стальных колец 15 на рис.6.5, закладываемых по обе стороны обоймы.

Каждое кольцо состоит из трех сегментов. Для облегчения выворачива-ния колец при разборке подшипника боковые сегменты 22, 26 снабжаются зубцами для захвата их ломиком.

Толщина колец 15, 22 и 26 по обе стороны обоймы вкладыша может быть различной; ее подбирают исходя из необходимой величины зазоров между рабочими и направляющими лопатками или осевых зазоров в уплотнениях.

|  +7 (846) 243-23-70

+7 (846) 243-23-70

+7 (846) 243-23-70

+7 (846) 243-23-70