В настоящее время предприятия нефтехимической отрасли должны доказывать свою конкурентоспособность не только на внутренних, но и на внешних рынках, что, в конечном счете, выражается в снижении себестоимости выпускаемой продукции. В связи с этим, вопрос снижения себестоимости продукции за счет уменьшения доли затрат на топливно-энергетические ресурсы (ТЭР) для предприятий данной отрасли является актуальным. Для его решения необходима разработка и последовательное осуществление комплексных энергосберегающих мероприятий.

В настоящее время предприятия нефтехимической отрасли должны доказывать свою конкурентоспособность не только на внутренних, но и на внешних рынках, что, в конечном счете, выражается в снижении себестоимости выпускаемой продукции. В связи с этим, вопрос снижения себестоимости продукции за счет уменьшения доли затрат на топливно-энергетические ресурсы (ТЭР) для предприятий данной отрасли является актуальным. Для его решения необходима разработка и последовательное осуществление комплексных энергосберегающих мероприятий.

Один из важных факторов экономии ТЭР — использование вторичных энергетических ресурсов (ВЭР), образующихся в одних технологических установках, процессах и направляемых для энергоснабжения других агрегатов и процессов. Количество образующихся вторичных энергетических ресурсов в нефтехимической отрасли достаточно велико, поэтому разработка технологий утилизации, основанных на максимальном использовании выделяемой энергии ВЭР при различных реакциях – это одно из важнейших направлений экономии энергетических ресурсов. Повышение уровня использования вторичных энергоресурсов требует выделения для этих целей специального утилизационного оборудования, соответствующих капитальных вложений. Отечественный и зарубежный опыт подтверждает, что затраты на утилизацию вторичных энергоресурсов быстро окупаются за счет экономии первичных ТЭР.

На нефтехимических производствах практически не находят применения тепловые потоки низкого потенциала с температурой меньше 90˚С для жидких сред и температурой меньше 150˚С для газообразных сред. Причем объем тепловых выбросов соизмерим с объемом потребленных ТЭР и представляет собой термическое загрязнение окружающей среды. Примером может служить стадия газоразделения совместного производства этилена и пропилена, в котором имеется значительный резерв неиспользуемого низкопотенциального тепла оборотной воды (до 47˚С и 240.2 кг/ч), отработанного пара низких параметров (до 143˚С и 160.9 кг/ч), пропан-пропиленовой фракции (до 5˚С и 1.5 кг/ч), метан-этиленовой фракции (до 15˚С и 0.9 кг/ч). Наибольшую ценность для создания технологии утилизации с целью экономии топливно-энергетических ресурсов имеют тепловые потоки оборотной воды и пара вследствие их высоких расходных и термодинамических характеристик. Одним из возможных вариантов утилизации теплоты рассматриваемых потоков является Установка с Магистральным Пароэжекторным Устройством (УМПЭУ), в которой происходит утилизация пара низких параметров. Включение УМПЭУ в схему производства позволяет производить нагрев воды, используя тепло отработанного пара, что ведет к значительной экономии энергоресурсов.

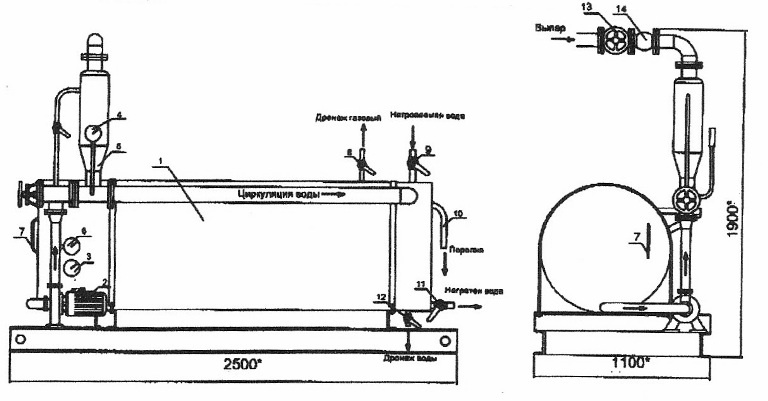

Утилизатор выпара с использованием УМПЭУ 02.00.000 (Ду50)

1. Бак: диаметр 720 мм, объем 0,9 м. куб., напор 33-24 м. куб., мощность 0,75 кВт; 2. Насос: подача 4-6 м. куб.; 3. Термометр; 4. Манометр; 5. УМПЭУ; 6. Манометр; 7. Водомерное стекло; 8. Вентиль Ду 15; 9. Вентиль Ду 32; 10. Перелив; 11. Вентиль Ду 32; 12. Вентиль Ду 15; 13. Задвижка Ду 80; 14. Обратный клапан Ду 80.

Параметры установки

1. Расход пара 0,2 т/ч;

2. Расход нагретой воды т/ч: 1,5; 3,0; 4,0; 5,0;

3. Интервал нагрева град.: 67; 33; 25; 20;

4. Максимальная температура воды 90 град. (насос должен иметь защиту от пеегрева);

5. Давление пара 0,05 - 0,2 ати;

6. Температура пара 115 град.

Принцип работы установки

Нагреваемая вода забирается из нижней части бака, подается насосом в УМПЭУ, где водная струя эжектирует отработанный пар. Пройдя через теплообменник УМПЭУ вода нагревается при конденсации пара и далее сливается в бак. Нагретая вода отбирается через вентиль 11, сверху, через вентиль 9 подается холодная вода. Степень нагрева и расход нагретой воды напрямую зависят от имеющегося отработанного пара.

+7 (846) 243-23-70

+7 (846) 243-23-70

+7 (846) 243-23-70

+7 (846) 243-23-70